天然气蒸汽锅炉脱硫塔脱硫工艺流程

2025-5-20 10:27:14 点击:

天然气蒸汽锅炉脱硫塔脱硫工艺流程

烟气引入

天然气蒸汽锅炉燃烧产生的烟气(含SO₂)通过引风机送入脱硫塔底部。烟气温度通常在120-180℃之间。

预降温(可选)

若烟气温度过高,需通过喷淋冷却或换热器降温至50-70℃,以优化吸收效率并避免吸收剂挥发。

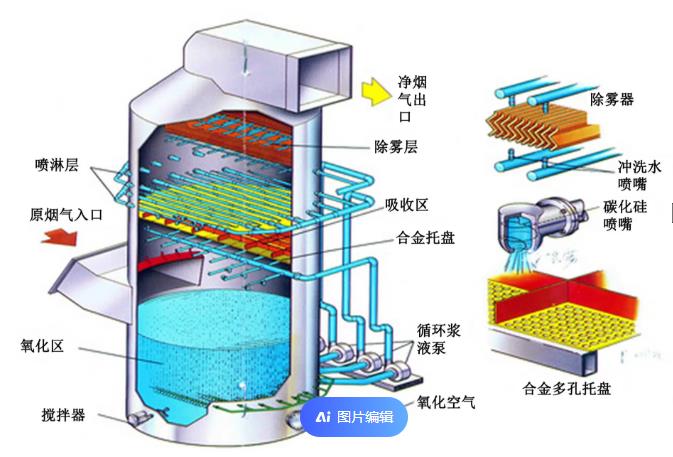

吸收反应

烟气在脱硫塔内自下而上流动,与自上而下喷淋的碱性吸收剂(如石灰石浆液、氢氧化钠溶液或氨水)逆流接触。吸收剂中的碱性成分(如Ca²⁺、OH⁻)与SO₂发生化学反应:

石灰石-石膏法:

SO2+CaCO3+2H2O→CaSO3⋅ 21H2O+21CO2+23H2O

生成的亚硫酸钙(CaSO₃)进一步氧化为石膏(CaSO₄·2H₂O)。

氨法脱硫:

SO2+2NH3+H2O→(NH4)2SO3

进一步氧化为硫酸铵((\text{NH}_4)_2\text{SO}_4),可作为化肥回收利用。

4. 气液分离

脱硫后的烟气通过除雾器去除夹带的液滴,避免“石膏雨”现象,确保排放烟气含湿量达标。

副产物处理

石灰石-石膏法:生成的亚硫酸钙经氧化后形成石膏,脱水后可作为建材原料。

氨法:硫酸铵溶液经浓缩、结晶后制成化肥。

净烟气排放

吸收剂pH值:石灰石-石膏法中,浆液pH值通常控制在5.0-6.0,以平衡SO₂吸收效率和设备防腐需求。

液气比(L/G):一般为2-15L/m³,确保气液充分接触。

钙硫比(Ca/S):石灰石-石膏法中,Ca/S比为1.02-1.05,以实现高效脱硫并减少吸收剂浪费。

脱硫效率高:湿法脱硫效率可达95%以上,满足超低排放要求。

副产物资源化:石膏和硫酸铵均可回收利用,降低运行成本。

技术成熟:湿法脱硫技术经过长期发展,设备可靠性高,适用于大规模工业应用。

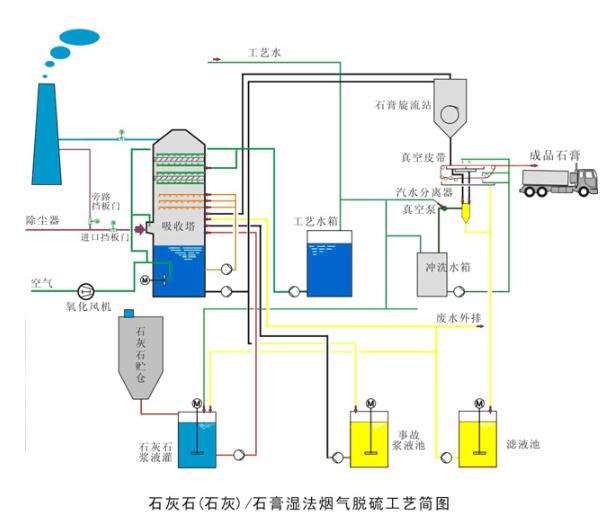

天然气蒸汽锅炉的脱硫塔脱硫工艺流程通常采用湿法脱硫技术,其核心是通过碱性吸收剂与烟气中的二氧化硫(SO₂)发生化学反应,将其转化为无害的化合物。以下是典型的工艺流程及关键环节:

烟气引入

天然气蒸汽锅炉燃烧产生的烟气(含SO₂)通过引风机送入脱硫塔底部。烟气温度通常在120-180℃之间。

预降温(可选)

若烟气温度过高,需通过喷淋冷却或换热器降温至50-70℃,以优化吸收效率并避免吸收剂挥发。

吸收反应

烟气在脱硫塔内自下而上流动,与自上而下喷淋的碱性吸收剂(如石灰石浆液、氢氧化钠溶液或氨水)逆流接触。吸收剂中的碱性成分(如Ca²⁺、OH⁻)与SO₂发生化学反应:

石灰石-石膏法:

SO2+CaCO3+2H2O→CaSO3⋅ 21H2O+21CO2+23H2O

生成的亚硫酸钙(CaSO₃)进一步氧化为石膏(CaSO₄·2H₂O)。

氨法脱硫:

SO2+2NH3+H2O→(NH4)2SO3

进一步氧化为硫酸铵((\text{NH}_4)_2\text{SO}_4),可作为化肥回收利用。

4. 气液分离

脱硫后的烟气通过除雾器去除夹带的液滴,避免“石膏雨”现象,确保排放烟气含湿量达标。

副产物处理

石灰石-石膏法:生成的亚硫酸钙经氧化后形成石膏,脱水后可作为建材原料。

氨法:硫酸铵溶液经浓缩、结晶后制成化肥。

净烟气排放

处理后的烟气通过烟囱排放,SO₂浓度可降至35mg/m³以下(超低排放标准)。

吸收剂pH值:石灰石-石膏法中,浆液pH值通常控制在5.0-6.0,以平衡SO₂吸收效率和设备防腐需求。

液气比(L/G):一般为2-15L/m³,确保气液充分接触。

钙硫比(Ca/S):石灰石-石膏法中,Ca/S比为1.02-1.05,以实现高效脱硫并减少吸收剂浪费。

氧化空气量:向吸收塔底部鼓入空气,将亚硫酸钙氧化为硫酸钙,氧化率需≥95%。

天然气蒸汽锅炉脱硫塔脱硫工艺流程图如下:

脱硫效率高:湿法脱硫效率可达95%以上,满足超低排放要求。

副产物资源化:石膏和硫酸铵均可回收利用,降低运行成本。

技术成熟:湿法脱硫技术经过长期发展,设备可靠性高,适用于大规模工业应用。

- 上一篇:催化燃烧设备处理有机废气的原理及优势 2025/5/26

- 下一篇:滤筒除尘器过滤精度标准要求 2025/5/13